در زمینه برش لیزری، انتخاب سیستم کنترل مستقیماً بر دقت، پایداری و راندمان تولید تجهیزات تأثیر می گذارد. همانطور که کنترل پالس سنتی به تدریج نقص های خود را آشکار می کند، کنترل EtherCAT به اولین انتخاب برای تولید بالا تبدیل شده است. امروز سیستم کنترل EtherCAT توسعه یافته توسط Zhiyuan(Shenyan) را از چهار بعد تجزیه و تحلیل می کنیم، نشان می دهیم که چرا کنترل EtherCAT به جای کنترل پالس استفاده می شود، و تفاوت های بین این دو را با جزئیات مقایسه می کنیم!

در کنترل پالس سنتی، سیستمهای دروازهای دو محرکه بر فرکانسهای پالس منطبق تکیه میکنند. با این حال، تاخیر سیگنال و اختلاف پاسخ موتور اغلب باعث اعوجاج پرتو می شود. در سرعت های بالا، این می تواند منجر به حرکت ناگهانی یا حتی از دست دادن گام شود. یک اشکال مهم تر این است که داده های موقعیت موتور پس از قطع برق از بین می رود و نیاز به بازگردانی دستی دارد که وقت گیر و مستعد خطا است.

در مقابل، کنترل EtherCAT بازخورد بلادرنگ از رمزگذارهای هر دو موتور را قادر میسازد و به صورت پویا توزیع گشتاور را برای حفظ همگامسازی تنظیم میکند. حتی در سرعتهای 2000 میلیمتر بر ثانیه، خطای همگامسازی را میتوان در ±3 میکرومتر نگه داشت. پس از قطع برق، سیستم به طور خودکار تصحیح موقعیت را انجام می دهد و امکان از سرگیری فوری بدون مداخله دستی را فراهم می کند. این امر خطر اتلاف مواد را به دلیل از دست دادن پله ای که در سیستم های پالس رایج است، تا حد زیادی کاهش می دهد.

محیط داخلی الکترومغناطیسی یک دستگاه برش لیزری بسیار پیچیده است و کاستی های سیستم های کنترل پالس را به طور فزاینده ای آشکار می کند:

هر محور نیاز به پالس جداگانه، جهت و خطوط سیگنال فعال دارد که در نتیجه تعداد زیادی کابل ایجاد می شود. این خطر کوپلینگ نویز الکترومغناطیسی و از دست دادن سیگنال پالس را افزایش می دهد.

انتقال از راه دور نیاز به سیم کشی محافظ اضافی، افزایش هزینه و دشواری تعمیر و نگهداری دارد.

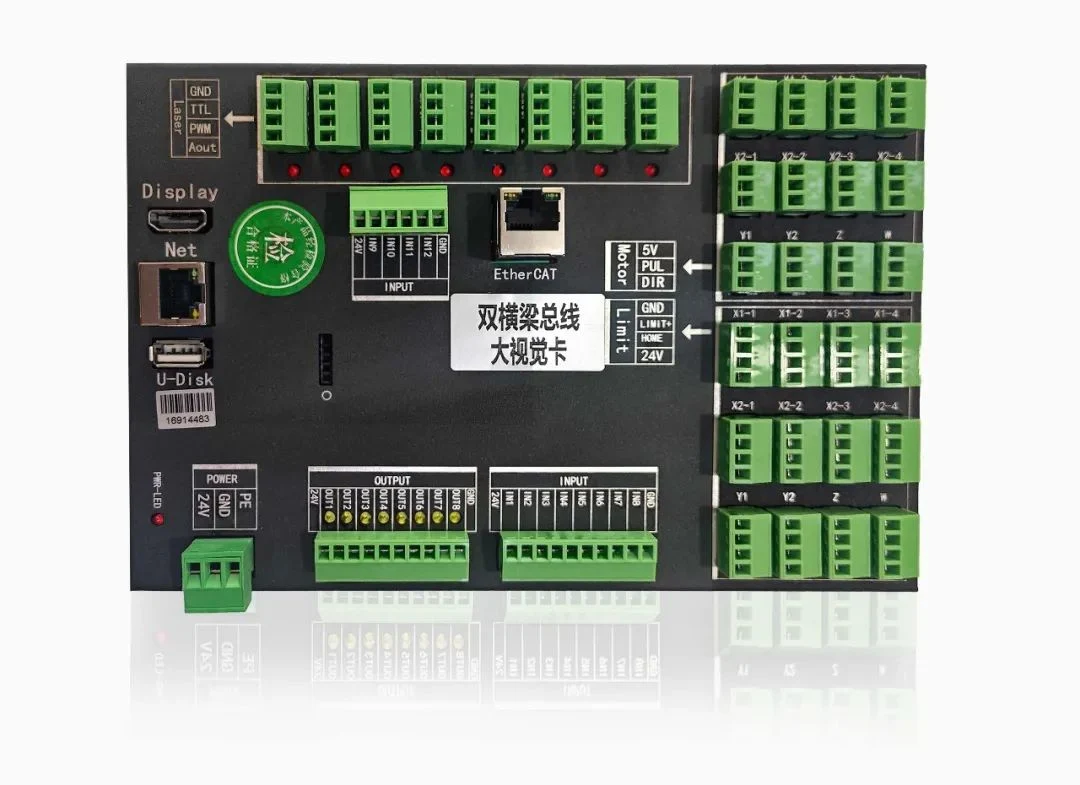

در مقابل، سیستمهای کنترل EtherCAT تنها به یک کابل جفت تابیده حفاظ دار نیاز دارند تا همه دستگاهها را با هم زنجیر کند. این تنظیمات به لطف ویژگیهایی مانند بررسی خطای CRC و مکانیسمهای ارسال مجدد، عملکرد ضد تداخل استثنایی را ارائه میکند.

در مقایسه با یک سیستم پالس 4 محوره سنتی که به حداکثر 16 خط سیگنال نیاز دارد، کنترل EtherCAT سیمکشی را 90 درصد کاهش میدهد، زمان مونتاژ را به طور قابل توجهی کوتاه میکند، نرخ خرابی را تا 60 درصد کاهش میدهد و پایداری سیستم را بسیار بهبود میبخشد.

سیستم های کنترل پالس فقط می توانند دستورات را به صورت یک طرفه ارسال کنند و وضعیت موتور را در "منطقه کور" بگذارند. عیب یابی به شدت به تجربه دستی متکی است و خطرات خرابی را زیاد و تعمیر و نگهداری را ناکارآمد می کند. در مقابل، کنترل EtherCAT ارتباط تمام دوبلکس را فعال میکند و امکان دسترسی همزمان به وضعیت موتور و پارامترهای سیستم را فراهم میکند. از پیشبینی هوشمند خطا و کنترل تطبیقی با مزایای کلیدی زیر پشتیبانی میکند: ثبت اطلاعات چرخه عمر کامل برای موتورها و محورها.

ادغام داده های تاریخی مبتنی بر ابر برای قابلیت ردیابی شرایط حرکت در هر لحظه در طول پردازش بازیابی سریع پس از قطع برق، به حداقل رساندن زمان خرابی تولید. این سطح از هوشمندی قابلیت اطمینان را افزایش می دهد و هزینه های تعمیر و نگهداری را به میزان قابل توجهی کاهش می دهد - که نشان دهنده ارتقای عمده نسبت به سیستم های پالس قدیمی است.

با کنترل پالس، هر تنظیم پارامتر معمولاً نیاز به راهاندازی مجدد دستگاه دارد، که پشتیبانی از جابهجایی سریع بین مواد مختلف یا روشهای پردازش را دشوار میکند.

از سوی دیگر، کنترل EtherCAT را می توان با یک کتابخانه فرآیند مبتنی بر ابر ادغام کرد و به کاربران این امکان را می دهد که فوراً پروفایل های برش از پیش تعریف شده را با یک کلیک بارگیری کنند. این امر تطبیق کارآمد را با تقاضاهای تولید در دستههای کوچک و سفارشی تضمین میکند - انعطافپذیری و بهرهوری را تا حد زیادی در سطح فروشگاه افزایش میدهد.

کنترل EtherCAT بازخورد کامل حلقه بسته را برای دقت فوقالعاده فعال میکند. سیستمهای کنترل EtherCAT به کنترل سهلایه-موقعیت، سرعت و گشتاور- از طریق مکانیزم بازخورد کامل حلقه بسته (Encoder → Driver → Controller) دست مییابند.

در مقابل، کنترل پالس یا حلقه باز یا نیمه بسته است که به ماژولهای بازخورد اضافی برای تقریب عملکرد مشابه نیاز دارد. ماشینهای برش لیزری پیشرفته اکنون افزونگی رمزگذار مطلق دوگانه (که هم در سمت موتور و هم در سمت بار نصب شده است) را ادغام میکنند و به طور موثر خطاهای زنجیره انتقال را حذف میکنند. این طراحی پیشرفته دقت تصحیح خودکار دروازه ای را در ± 1μm تضمین می کند و دقت و قابلیت اطمینان استثنایی را در کاربردهای سخت ارائه می دهد.

کنترل EtherCAT به یک نیاز سفت و سخت برای تولید پیشرفته تبدیل شده است: اگرچه کنترل پالس کم هزینه است، اما برآورده کردن نیازهای تولید با سرعت بالا، با دقت بالا و هوشمند دشوار است. کنترل EtherCAT سقف کارایی برش لیزری را از طریق چهار مزیت همگام سازی با دقت بالا، سیم کشی ضد تداخل، نظارت در زمان واقعی و تولید انعطاف پذیر دوباره تعریف می کند.

تماس بین المللی:

تلفن: +86-755-36995521

واتساپ:+86-18938915365

ایمیل:nick.li@shenyan-cnc.com

آدرس دقیق:

آدرس 1: Room 1604، 2#B South، Skyworth Innovation Valley، خیابان Shiyan، Baoan District Shenzhen، Guangdong، China

آدرس 1: طبقه 4، ساختمان A، پارک صنعتی Sanhe، جاده Yongxin، خیابان Yingrenshi Community Shiyan، منطقه Baoan، شنژن، گوانگدونگ، چین

-